Awaryjność paneli HMI stanowi jedno z głównych wyzwań w zakładach przemysłowych. Panele operatorskie HMI to kluczowe urządzenia sterujące, które ułatwiają obsługę maszyn i procesów. Ich niezawodność wpływa na ciągłość produkcji i bezpieczeństwo pracy. Aby zapobiegać przestojom, warto zrozumieć najczęstsze przyczyny awarii i wdrożyć skuteczne metody prewencji.

Uszkodzenia mechaniczne – fizyczna ochrona paneli HMI

Jednym z głównych powodów awarii paneli operatorskich są uszkodzenia mechaniczne. Intensywna eksploatacja, niewłaściwe obchodzenie się z urządzeniem czy przypadkowe uderzenia mogą prowadzić do pęknięć ekranu dotykowego lub obluzowania złączy. Ochrona paneli HMI obejmuje:

- zastosowanie dodatkowych osłon ochronnych;

- montowanie paneli w miejscach nienarażonych na bezpośrednie uszkodzenia;

- regularne kontrole mocowań.

Wpływ warunków środowiskowych na awaryjność paneli HMI

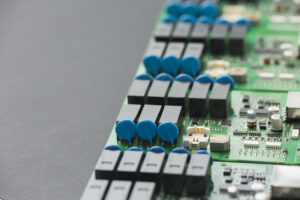

Ekstremalne temperatury, wilgoć, pył oraz drgania to czynniki, które mogą przyspieszać degradację komponentów elektronicznych. Warto stosować obudowy o podwyższonej szczelności oraz zapewniać odpowiednie chłodzenie urządzeń. Regularna konserwacja i czyszczenie paneli zapobiegają gromadzeniu się zanieczyszczeń, które mogą zakłócać funkcjonowanie urządzenia.

Awaryjność paneli HMI a błędy w eksploatacji i konserwacji

Nieprawidłowa obsługa to kolejny czynnik wpływający na awaryjność paneli HMI. Nieodpowiednie czyszczenie ekranu, stosowanie agresywnych środków chemicznych czy nieumiejętna wymiana komponentów mogą skrócić żywotność panelu. Zaleca się:

- korzystanie z instrukcji producenta;

- wdrażanie szkoleń dla operatorów.

Systematyczne przeglądy techniczne pozwalają wychwycić pierwsze oznaki zużycia i zapobiec poważniejszym awariom.

Problemy z zasilaniem a ochrona paneli HMI

Nieustabilizowane napięcie elektryczne to jedna z głównych przyczyn uszkodzeń elektroniki przemysłowej. Nagłe skoki napięcia mogą doprowadzić do przepalenia podzespołów lub trwałego uszkodzenia układów sterujących. Ochrona paneli HMI przed wahaniami napięcia obejmuje:

- stosowanie zasilaczy awaryjnych (UPS);

- filtrów przeciwprzepięciowych;

- regularną kontrolę jakości instalacji elektrycznej.

Oprogramowanie i błędy systemowe a awaryjność paneli HMI

Nieaktualne oprogramowanie lub błędy systemowe mogą prowadzić do awarii panelu. Zaleca się regularne aktualizowanie firmware’u oraz stosowanie kopii zapasowych ustawień. Warto również korzystać z oryginalnych, zalecanych przez producenta wersji oprogramowania, co zmniejsza ryzyko wystąpienia niekompatybilności i problemów systemowych.

Ochrona paneli HMI – jak minimalizować ryzyko awarii?

Aby uniknąć kosztownych napraw, warto wdrożyć:

- regularne przeglądy techniczne;

- stosowanie odpowiednich zabezpieczeń;

- monitorowanie warunków pracy;

- stabilizację zasilania;

- aktualizowanie oprogramowania i wykonywanie kopii zapasowych.

W przypadku awarii warto skorzystać z profesjonalnych usług serwisowych. Specjalistyczna naprawa paneli HMI pozwala na szybkie przywrócenie sprawności urządzeń. Kompleksowa naprawa elektroniki przemysłowej oferowana przez Aldatech obejmuje diagnostykę, regenerację oraz wymianę uszkodzonych podzespołów.

Podsumowanie

Najczęstsze przyczyny awarii paneli HMI to uszkodzenia mechaniczne, wpływ warunków środowiskowych, problemy z zasilaniem i błędy systemowe. Odpowiednia ochrona, regularna konserwacja oraz stabilizacja napięcia pozwalają wydłużyć ich żywotność. W przypadku usterek skorzystaj z profesjonalnej naprawy paneli HMI w Aldatech – gwarantujemy skuteczną diagnostykę i szybką regenerację.